Kombination Additiver Fertigung mit gedruckter Elektronik für personalisierte Produkte

Laufzeit: 01.09.2021 – 31.08.2023

Forschungsziel

Ziel des Forschungsvorhabens ist die Herstellung neuartiger mechatronischer Systeme durch die Kombination der MID-Technologie mit den Möglichkeiten der Additiven Fertigung. Die Verwendung thermisch stabiler Thermoplaste im Fused Layer Modeling (FLM) in den Grundkörpern liegt dabei insbesondere im Fokus, da diese durch ihre thermische Stabilität ein breites Anwendungsspektrum von individuell gestalteten Produkten und die Möglichkeit unterschiedlicher Nachbehandlungsvorgehensweisen zur Optimierung der Eigenschaften – sowohl des Kunststoffs als auch der integrierten Leiterbahnen – bieten. Durch unterschiedliche Platzierungen von Leiterbahnen in oder auf Schaltungsträgern wird zudem ein Vergleich zwischen verschiedenen Strangablegeverfahren zugänglich.

Beschreibung

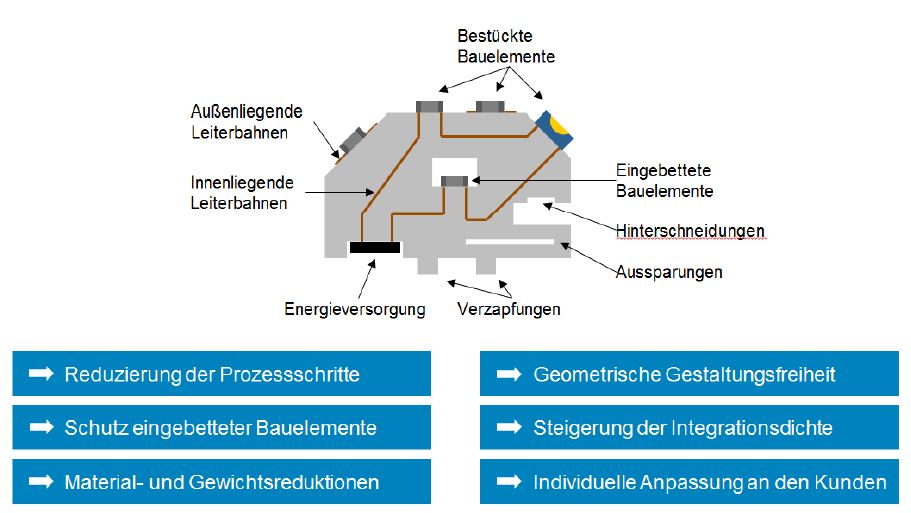

Aufgrund der stetig wachsenden Komplexität in der industriellen Fertigung, dem internationalen Wettbewerb und der Globalisierung der Märkte besteht der Bedarf nach höherer Flexibilität und kleineren Losgrößen. Darüber hinaus gewinnen individualisierte Produkte auch im Rahmen von Industrie 4.0 stetig an Bedeutung. Einerseits sind diese Anforderungen mit traditionellen Fertigungsverfahren oft nur mit hohem Aufwand abbildbar, andererseits ermöglicht der technische Fortschritt bei additiven Fertigungsverfahren zunehmend die wirtschaftliche Herstellung von Kleinserien und individuell gestalteten Produkten mit relativ hoher Präzision und guter Wiederholgenauigkeit. Insbesondere im Bereich der MID-Technologie (Mechatronic Integrated Devices), an die die Anforderungen bezüglich Ihrer Funktionalität, Integrationsdichte und Zuverlässigkeit stetig ansteigen, bieten die Additiven Fertigungsverfahren neue Möglichkeiten, mechanische, elektrische, optische, fluidische und thermische Funktionen zu integrieren. Da MID in den verschiedensten Branchen, beispielsweise in der Elektronik-, Automobil-, Medizin- und Telekommunikationsindustrie, zur Anwendung kommen, ist ein branchenübergreifendes Interesse vorhanden. In Abbildung 1 sind die potenziellen Vorteile dargestellt, welche durch die Kombination der MID-Technologie und der Additiven Fertigung entstehen können. Dazu gehören die Reduzierung der MID-Prozessketten sowie mögliche Material- und Gewichtsreduktionen, die durch innenliegende Aussparungen realisiert werden können. Gegenüber konventionellen Herstellungsmethoden zeichnen sich additive Fertigungsverfahren durch kurze Umsetzungszeiten sowie eine werkzeuglose Fertigung aus und ermöglichen bei der Produktgestaltung deutlich höhere konstruktive Freiheitsgrade. Daher finden diese heute zunehmend Anwendung in der Serienfertigung von Metall- (z. B. Serienteile von Audi), Keramik- (z. B. Sensorhalterungen von Bosch Advanced Ceramics) und Kunststoffbauteilen (z. B. Ersatzteilfertigung bei der Deutschen Bahn, 3Designer von Staedtler). Zudem steigt der Wettbewerb im Anbietermarkt der Verarbeitungsanlagen der Additiven Fertigung aufgrund auslaufender Patente, neuer Technologien und steigender Nachfrage, insbesondere bei den Strangablegeverfahren wie dem Fused Layer Modelling (FLM). Dies führte bereits über die letzten Jahre zu einer starken Reduktion der Beschaffungskosten von Verarbeitungsanlagen und Materialien sowie einer weiten Verbreitung der Technologien. Dieser Trend, der sich in Zukunft verstärkt fortsetzen wird, bietet einmalige Chancen auch für KMU.

Abb. 1: Schema eines beispielhaften MID mit den Möglichkeiten der additiven Fertigung; Quelle: SKZ – KFE gGmbH, FAPS

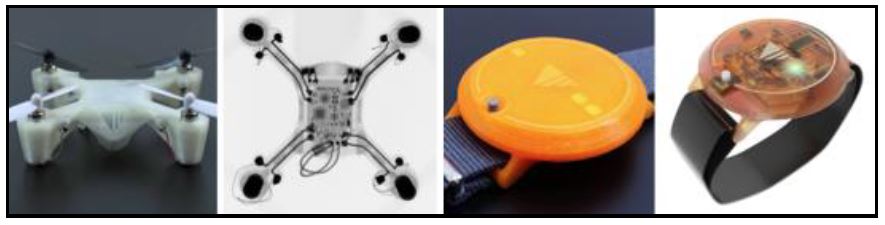

Bei den Strangablegeverfahren erfolgt das Ablegen einer Kunststoffschmelze auf einer Bauplatte. Dies findet idealerweise in einem temperierten Raum statt und wird Schicht für Schicht durchgeführt, bis das Bauteil fertiggestellt ist und aus dem 3D-Drucker entnommen werden kann. Zu diesen Verfahren zählt das markenrechtlich geschützte Fused Deposition Modeling (FDM) der Firma Stratasys, das auch als Fused Filament Fabrication (FFF) oder nach der VDI-Richtlinie 3405 als Fused Layer Modeling (FLM) bekannt ist. Diese sind, gemessen an der Anzahl der verkauften Maschinen, die am weitesten verbreiteten Additiven Fertigungsverfahren. Sie stellen sowohl technisch als auch wirtschaftlich die am einfachsten umsetzbare Technologie dar. Zudem ist im Vergleich zu anderen Verfahren der Additiven Fertigung eine vergleichsweise große Auswahl an Materialien verfügbar. Die enormen Vorteile des Fused Layer Modelings tragen schon heute dazu bei, dass neben funktionalen Prototypen auch individualisierte Produkte und Kleinserien hergestellt und vertrieben werden. So hat z. B. Airbus das FDM bereits für die Produktion von Bauteilen freigegeben und konnte ein unbemanntes, additiv gefertigtes Flugzeug in 4 Wochen entwickeln und dabei die Produktionskosten um 75 % senken. Auf der Dubai Airshow stellte Aurora Flight Science 2015 die schnellste additiv gefertigte Drohne vor (mit Fluggeschwindigkeiten von bis zu 240 km/h), die überwiegend im FDM-Verfahren hergestellt wurde. Die Vielfalt und die Anwendungen der additiv gefertigten Produkte nehmen dabei in den letzten Jahren enorm zu und erreichen auch den Bereich der 3D-gedruckten Elektronik. Die linke Seite in Abbildung 2 zeigt einen gedruckten Quadrocopter mit integrierten Leiterbahnen und Bestandteile wie z. B. Platinen, Motoren oder LEDs. Die elektronischen Bauteile werden während des Druckvorgangs manuell eingebettet und durch leitfähige Silbertinte verbunden. Auf der rechten Seite ist eine Uhr mit eingebettetem Mikrocontroller, Schalter und LEDs dargestellt. Durch Knopfdruck zeigen die blinkenden LEDs die Uhrzeit an. Diese Fallstudien zeigen das hohe Potenzial für additiv gefertigte MID. In naher Zukunft soll der Druck von Hörgeräten oder Wearables (tragbare Computersysteme) und durch neue Materialien sogar von Lithium-Ionen-Batterien möglich sein. Zudem verkürzt die kundenindividuelle Fertigung von Endgeräten die Prozesskette zur Herstellung von mechatronisch integrierten Baugruppen.

Abb. 2: Beispiele für 3D-gedruckte MID: Quadrocopter (links) und Uhr (rechts) mit integrierten Leiterbahnen, gedruckt mit dem Voxel8; Quelle: 3D Printing Industry, „Voxel8 prints the ‘fun’ in ‘functional’ at CES 2016”, https://3dprintingindustry.com/news/64071-64071/, veröffentlicht am 05.01.2016 [Zugriff am 28.03.2021]

Hohes Anwendungspotenzial für den Einsatz der additiven Fertigung ist weiterhin im Prototypenbau gegeben. Beta LAYOUT nutzt die additive Fertigung für den Aufbau von Grundkörpern [20]. Eine nachträgliche Beschichtung mit Lack erlaubt die Schaltungsträgerherstellung mittels Laserdirektstrukturierung (LDS), außenstromloser chemischer Metallisierung sowie nachgeschalteter Montageprozesse für Bauelemente. Die damit hergestellten Prototypen und Muster dienen zur Funktions- und Layout-Prüfung. Durch die hohe Individualität und Flexibilität der additiven Fertigung können unterschiedlichste Kundenanforderungen erfüllt und speziell angepasste und optimierte Lösungen geschaffen werden. Zudem wird die Zugänglichkeit auch für Einzelentwickler sowie kleine und mittlere Unternehmen und somit die Verfügbarkeit für eine größere Anzahl an Anwendern erreicht. Die additive Fertigung kann als Katalysator für weitere Innovationen und als wichtiger Baustein für räumliche mechatronische Baugruppen dienen. Das im Antrag beschriebene Vorhaben ermöglicht kürzere Prozessketten, was die Wirtschaftlichkeit der Fertigung steigert. Durch energieeffiziente und ressourcenschonende Verfahren ist die Verwendung gedruckter Elektronik deutlich umweltfreundlicher als das klassische nasschemische Ätzen und der galvanische Aufbau von Leiterplatten. Des Weiteren werden weniger unterschiedliche Materialien verarbeitet, was die Entsorgung und das Recycling vereinfacht.

Wirtschaftliche Bedeutung für KMU

Nach mehr als 25 Jahren der Entwicklung geht der Markt für additive Fertigung nun in die Produktionsphase über. Unternehmen entlang der gesamten Wertschöpfungskette in verschiedenen Branchen profitieren von diesem sich schnell entwickelnden Markt. Entsprechend der hohen Wachstumsrate von 14,4 % wird ein Anstieg des globalen Marktvolumens für additive Fertigung von 9,1 Milliarden USD im Jahr 2019 auf 26,7 Milliarden USD im Jahr 2027 erwartet.

Der Markt für 3D-gedruckte Elektronik wird voraussichtlich von 7,8 Milliarden USD im Jahr 2020 auf 20,7 Milliarden USD im Jahr 2025 ansteigen. Zu den wichtigsten Faktoren, die das Wachstum des Marktes vorantreiben, gehören der verstärkte Einsatz von gedruckter Elektronik für die Entwicklung intelligenter und vernetzter Geräte, der Anstieg der weltweiten Nachfrage nach energieeffizienter, dünner und flexibler Unterhaltungselektronik, die hohe Nachfrage nach flexibler gedruckter Elektronik der neuen Generation und die erheblichen Kostenvorteile, die gedruckte Elektronik bietet.

Die Kombination additiver Fertigung mit gedruckter Elektronik ermöglicht eine Vielzahl neuer Anwendungsbereiche. Individuelle elektronische Produkte könnten aus ihrer digitalen Beschreibung in einer integrierten hybriden Prozesskette vollständig materialisiert werden. Damit wäre es zukünftig möglich, dass zum Beispiel medizintechnische Hörgeräte oder sensor-/ aktorische Prothesen, tragbare miniaturisierte Smartphones/ -watches oder Wearables individuell in Losgröße eins ausgedruckt werden können. Gerade KMU, die einem hohen wirtschaftlichen Druck ausgesetzt sind, können die Erkenntnisse aus diesem Projekt optimal nutzen und durch den Aufbau von Wissen zur Herstellung von additiv gefertigten MID Produktnischen besetzen sowie neue, innovative Geschäftsfelder erschließen und ein eigenes Fertigungs- und Produkt-Know-how aufbauen. Dies ermöglicht eine Diversifikation der Produktpalette, ein nachhaltiges Unternehmenswachstum und somit die Steigerung der Wettbewerbsfähigkeit mittelständischer deutscher Unternehmen. Das geplante Forschungsvorhaben geht direkt auf die Anforderungen der KMU ein, was sich auch in der Zusammensetzung des projektbegleitenden Ausschusses (PA) widerspiegelt.

Für KMU-Anlagenhersteller wie Apium Additive Technologies (FLM-Druck), Neotech AMT (gedruckte Elektronik) und SEHO Systems (Sinteranlagen) ist mit einer steigenden Nachfrage zu rechnen. Hieraus profitieren auch Materialhersteller für additive Fertigung (GalloPrint, Headmade Materials) und gedruckte Elektronik (GSB Wahl). Hersteller hochintegrierter Produkte wie 2E mechatronic, MID Solutions, Inoptec und Sentinum profitieren von den Forschungsergebnissen im Bereich der personalisierten Produkte in MID-Technologie

(Mechatronic Integrated Devices).

Des Weiteren können die geplanten Arbeiten einen wichtigen Beitrag zum methodischen Vorgehen bei der objektiven Bewertung additiver MID und schließlich auch erste Ansätze zur Entwicklung von Normen und Standards liefern. Die branchenübergreifende Bedeutung des Vorhabens ergibt sich durch die vielfältigen Anwendungsbereiche der Additiven Fertigung und von MID-Bauteilen.

Forschungsinstitute

Für weitere Kontaktdaten, kontaktieren Sie bitte die Geschäftsstelle. E-Mail an Geschäftsstelle

Friedrich-Alexander-Universität Erlangen-Nürnberg (FAU)

Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS)

SKZ–KFE gGmbH